漆雾凝聚剂投加量波动的影响因素与作用机制分析

时间:2026-02-02 16:27:27

来源:

浏览|:16次

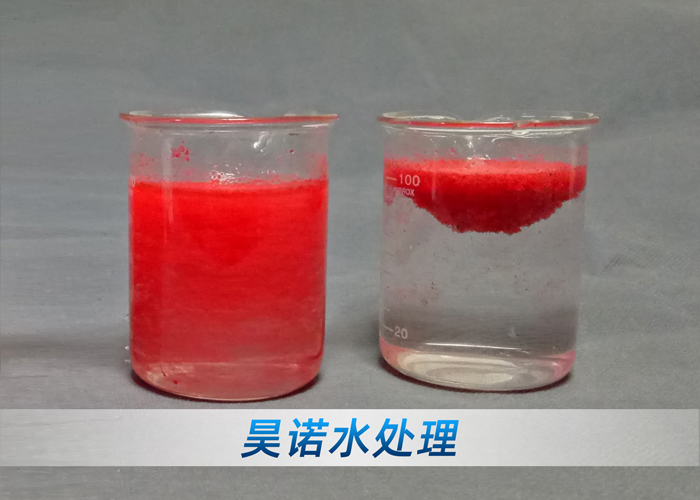

在涂装作业过程中,尤其是采用喷漆工艺的工业场景中,大量漆雾会随空气逸散并被水幕或水帘系统捕集,形成含有树脂、颜料、溶剂及助剂的复杂废水。为有效处理此类废水,漆雾凝聚剂被广泛应用于循环水系统中,以实现漆渣的快速凝聚、上浮与分离,保障水质稳定和设备正常运行。然而,在实际应用中,不同工况下漆雾凝聚剂的投加量往往存在显著差异,这种用量波动并非随意,而是由多种内在和外在因素共同决定的。

涂料本身的组成是影响凝聚剂用量的关键因素。不同类型的涂料——如水性漆、油性漆、高固含涂料或粉末涂料配套液——其成膜物质、分散体系及所用助剂种类差异较大。例如,某些涂料中含有大量阴离子型表面活性剂或高分子分散剂,这些成分会增强漆粒在水中的稳定性,使其更难聚集。为了中和这种稳定性,就需要更多具有相反电荷或更强破稳能力的凝聚剂参与反应。反之,若涂料配方较为简单、乳化程度低,则所需凝聚剂量自然减少。

其次,喷漆工艺参数直接影响漆雾进入水体的形态与浓度。喷涂压力、喷枪类型、走枪速度以及工件复杂程度等因素,都会改变单位时间内进入循环水系统的漆雾量及其颗粒细度。当漆雾颗粒较细且分布均匀时,比表面积增大,表面电荷密度提高,整体体系更趋于胶体稳定状态,此时需要更多的凝聚剂才能有效压缩双电层、中和电荷并促使颗粒脱稳。而在漆雾较粗、浓度较低的情况下,凝聚过程相对容易,药剂需求量则相应降低。

第三,循环水系统的运行状态对凝聚剂用量具有重要调节作用。水体的pH值、硬度、温度以及是否含有其他杂质(如脱脂剂残留、防锈剂、清洗剂等)都会干扰凝聚反应的进行。例如,偏酸或偏碱的环境可能影响凝聚剂的电离状态和活性基团表现;水中钙镁离子含量较高时,可能与某些成分形成沉淀,间接消耗药剂;而交叉污染带来的有机或无机干扰物,则可能包裹漆粒表面,阻碍凝聚剂的有效吸附。因此,为维持稳定的处理效果,操作人员常需根据水质变化动态调整投加量。

此外,凝聚剂自身的化学特性也决定了其使用效率。不同厂商、不同型号的产品在分子结构、电荷密度、分子量及配伍性方面存在差异。有效型凝聚剂往往具备更强的电中和能力与桥联作用,能在较低投加水平下实现良好絮凝效果;而性能一般的药剂则需更高剂量才能达到同等处理目标。同时,若采用A/B双组分系统(如先加破粘剂再加絮凝剂),两者的协同匹配程度也会影响总用量。

管理与操作水平同样是不可忽视的因素。准确的自动投加系统能够根据实时水质反馈动态调节剂量,避免浪费或不足;而依赖人工经验判断的方式则容易因滞后或误判导致过量或欠量投加。此外,定期清理漆渣、维护水循环系统、控制补排水频率等运维措施,也会间接影响凝聚剂的实际消耗。

综上所述,漆雾凝聚剂使用量的大小并非单一变量所致,而是涂料性质、工艺条件、水质环境、药剂性能及操作管理等多重因素交织作用的结果。理解这些影响机制,有助于优化药剂投加策略,提升处理效率,降低运行成本,并实现涂装废水处理系统的稳定与可持续运行。