漆雾凝集剂 AB 剂:喷漆室漆雾治理的有效解决方案

时间:2025-07-22 16:07:23

来源:

浏览|:264次

在汽车制造、家具涂装、机械加工等行业的喷漆作业中,喷漆室会产生大量漆雾。这些漆雾不仅含有挥发性有机化合物(VOCs),还包含未附着的漆粒,若直接排放,会造成空气污染、损害设备并影响操作人员健康。漆雾凝集剂 AB 剂作为针对性的处理药剂,通过协同作用实现漆雾的有效捕捉与分离,成为喷漆室污染治理的核心技术之一。

一、AB 剂的成分与分工协作机制

漆雾凝集剂通常分为 A 剂和 B 剂两种组分,二者在治理过程中各司其职又协同配合。A 剂多为阳离子型高分子聚合物,其分子链上带有正电荷基团,能快速吸附带负电的漆雾颗粒;B 剂则以阴离子或非离子型聚合物为主,兼具絮凝与脱黏功能,可促使聚集的漆雾形成稳定絮体并降低黏性。

当喷漆废水进入处理系统时,A 剂先与漆雾接触。由于水性漆或溶剂型漆的漆雾颗粒在水中通常带负电,A 剂的阳离子基团通过电荷中和作用穿透漆雾表面的保护膜,破坏其稳定性,使细小漆粒失去分散能力。随后,B 剂通过吸附架桥作用将已被 A 剂处理的漆粒联结成较大絮团,同时释放出脱黏成分,消除漆雾的黏性,避免其黏附在管道或设备内壁。这种 “先破稳、再聚集、后脱黏” 的协同机制,实现了漆雾从分散状态到可分离絮体的转化。

二、漆雾捕捉与分离的核心原理

AB 剂治理漆雾的过程可分为三个关键阶段:捕捉、凝集和上浮(或沉降)。在捕捉阶段,A 剂借助分子扩散作用快速渗透至漆雾颗粒周围,其活性基团与漆雾中的树脂、颜料等成分发生物理吸附或化学结合,将游离的漆雾颗粒 “锁定”。对于溶剂型漆雾,A 剂还能溶解部分树脂成分,削弱漆粒的疏水性,使其更易与水相融合。

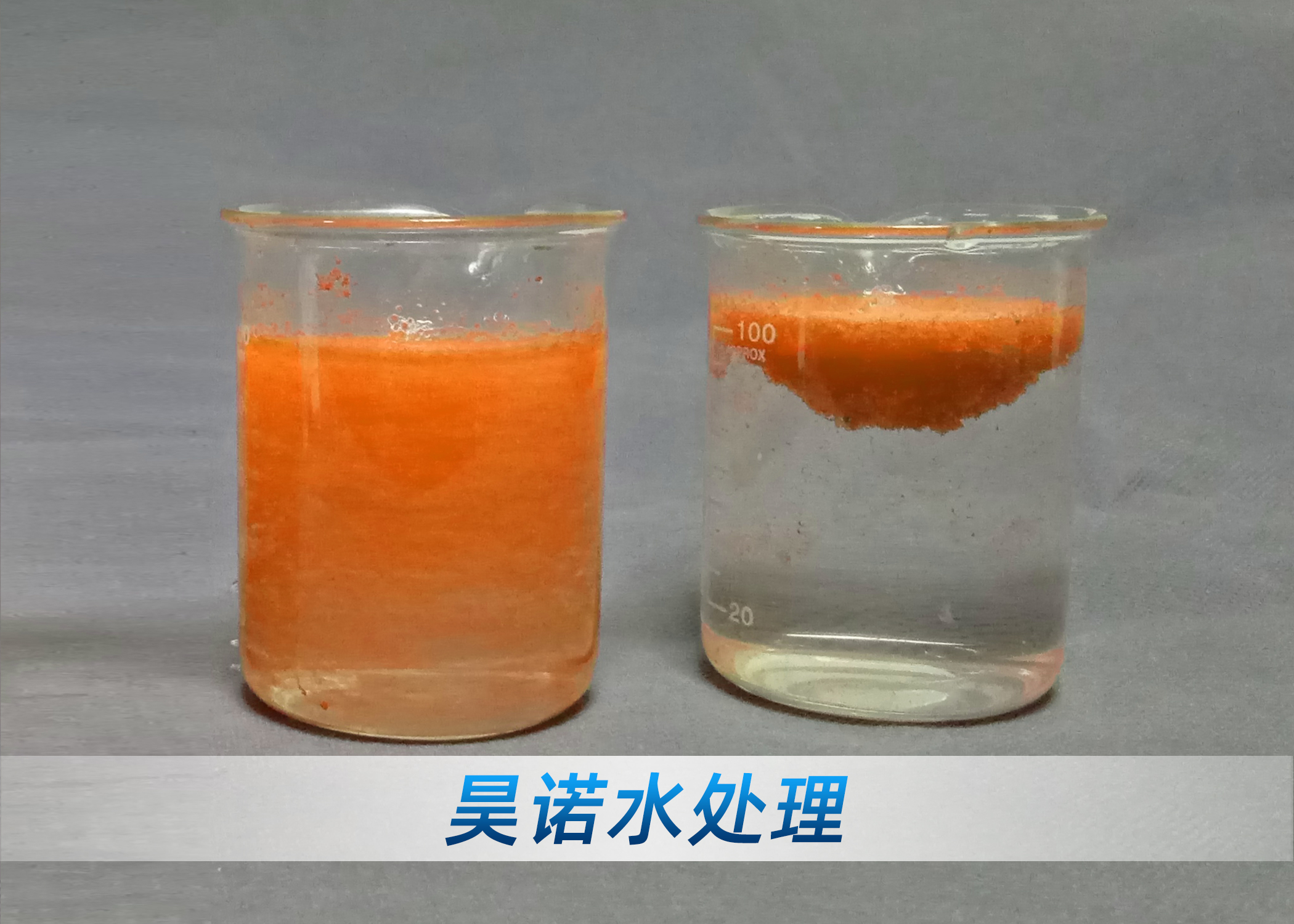

凝集阶段是 B 剂发挥主导作用的环节。B 剂的长分子链可像 “桥梁” 一样连接多个被 A 剂处理过的漆粒,形成网状结构的絮体。对于密度小于水的漆雾(如多数油性漆),形成的絮体因包裹空气而会上浮至水面,形成浮渣;对于密度较大的漆雾(如含重金属颜料的漆料),絮体则会沉降至水底,便于后续打捞或排泥处理。某汽车涂装车间的实践表明,AB 剂可使漆雾去除率提升,处理后的废水清澈度显著提高。

三、适应不同喷漆场景的应用策略

针对不同类型的漆料和喷漆工艺,AB 剂的选择与投加方式需灵活调整。对于水性漆喷漆室,由于漆雾颗粒表面含水量高,A 剂应选择亲水性更强的阳离子聚丙烯酰胺衍生物,以增强吸附效率;B 剂可搭配非离子型絮凝剂,避免与水性漆中的乳化剂发生冲突。

处理溶剂型漆雾时,A 剂需具备一定的耐溶剂性,通常选用季铵盐类高分子化合物,其在有机溶剂存在下仍能保持电荷活性;B 剂则需提高投加量以应对溶剂对絮体的破坏作用。

对于间歇式喷漆作业,可采用批次投加方式,在喷漆结束后按比例加入 A 剂和 B 剂,通过搅拌使药剂与漆雾充分混合;连续式生产线则需配备在线投加系统,根据喷漆量自动调节 AB 剂的注入量,确保处理效果稳定。此外,水质硬度较高的地区需在 AB 剂中复配螯合剂,避免钙、镁离子影响药剂活性。

四、实际应用中的效能优化要点

AB 剂的使用效果受 pH 值、水温及投加比例等因素影响,需通过现场调试实现优化。pH 值方面,酸性条件(pH 6-7)更利于 A 剂的电荷活性发挥,碱性过强会导致 A 剂失效,因此需通过加酸调节使废水保持弱酸性。水温过低会降低 AB 剂的溶解速度,可通过加热将水温控制在 15-35℃,提升药剂反应效率。

AB 剂的投加比例需根据漆雾浓度调整。漆雾浓度高时,需增加 A 剂投加量以确保充分捕捉,同时提高 B 剂比例以增强凝集效果;浓度低时则可适当降低 B 剂用量,避免过量药剂导致水质浑浊。某摩托车厂通过在线监测漆雾浓度自动调整 AB 剂配比,使药剂消耗量降低,同时保持处理效果稳定。

此外,处理后的漆渣需及时清除,避免长时间停留导致絮体分解重回水中。对于可回收的漆渣(如部分水性漆),可通过压榨脱水后进行资源化利用;不可回收的漆渣则需按危险废物规范处置,确保处理达标。

漆雾凝集剂 AB 剂通过针对性的组分设计和协同作用,解决了喷漆室漆雾难以处理的难题。其核心价值不仅在于有效去除漆雾,更在于减少设备维护成本、降低废水处理难度,为喷漆行业的清洁生产提供了可行路径。随着处理标准的不断提高,AB 剂未来将在更多复杂喷漆场景中发挥关键作用。