水性涂料喷涂废水处理中凝聚剂的理性选型与效能评估

时间:2026-02-09 15:20:10

来源:

浏览|:7次

在水性漆喷涂工艺广泛应用的背景下,喷漆过程中产生的废水处理问题日益受到关注。这类废水中含有大量悬浮的漆雾颗粒、助剂残留及有机成分,若未经有效处理直接排放,不仅会造成管道堵塞、设备腐蚀,还可能对生态环境构成潜在影响。漆雾凝聚剂作为水性漆喷漆废水预处理的关键化学品,其选型是否合理,直接决定了后续处理效率、运行成本及合规性。

水性漆与传统溶剂型涂料不同,其以水为分散介质,树脂体系多为阴离子型或非离子型,稳定性高,漆雾颗粒在水中不易自然沉降。这种高度分散的状态使得常规物理沉淀或过滤手段难以奏效。此时,漆雾凝聚剂通过电荷中和、吸附架桥及网捕卷扫等作用机制,促使微细漆粒脱稳、聚集,形成易于分离的大絮体,从而实现固液有效分离。然而,不同厂商、不同配方的水性漆在树脂类型、表面活性剂组成及pH适应性方面存在显著差异,导致单一类型的凝聚剂难以普适。因此,科学选型成为确保处理效果的前提。

需深入理解废水体系的化学特性。水性漆废水通常呈弱碱性或中性,含有阴离子表面活性剂及水溶性聚合物,这些成分赋予漆雾颗粒较强的负电荷和空间位阻稳定性。针对此类体系,阳离子型凝聚剂往往表现出较好的初始破稳能力,但若分子量过低或电荷密度过高,可能导致絮体细小、沉降缓慢;反之,若选用非离子或阴离子型产品,则可能因电荷排斥而失效。因此,凝聚剂的电荷性质、分子结构及功能基团必须与废水中的胶体特性相匹配。

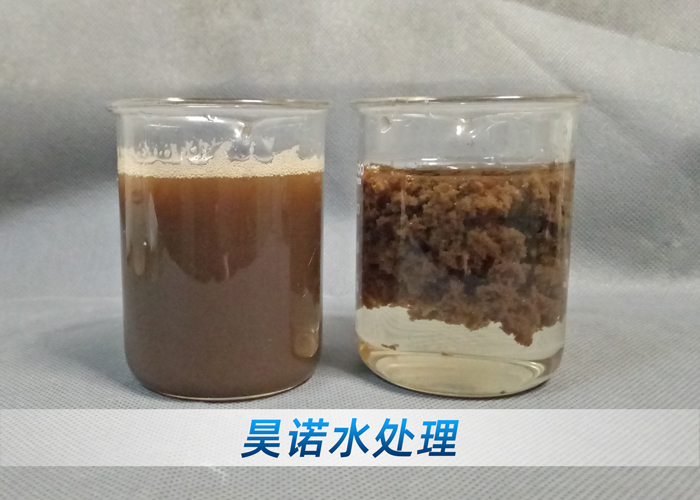

其次,凝聚剂的协同作用不容忽视。在实际应用中,常采用“凝聚—絮凝”两段式处理工艺,即先投加凝聚剂破坏胶体稳定性,再辅以高分子絮凝剂促进絮体增长。此时,凝聚剂与后续絮凝剂的兼容性、投加顺序及混合强度均会影响整体效果。若选型不当,可能出现絮体松散、上浮或返浊等现象,增加污泥处理难度。因此,选型过程应模拟真实工况,通过烧杯试验评估不同药剂组合下的絮凝形态、沉降速度及上清液澄清度,从而确定方案。

此外,操作适用性也是选型的重要考量因素。部分传统凝聚剂含有重金属或难降解有机成分,虽短期效果显著,但长期使用可能造成二次污染。随着制造理念的深入,可生物降解、无磷或无铝型凝聚剂逐渐成为行业趋势。在满足处理效能的前提下,优先选择环境友好型产品,有助于企业实现可持续发展目标,并降低合规风险。

经济性与工艺适配性同样关键。高性能凝聚剂未必适用于所有场景,过度追求高分子量或强电荷密度可能导致药剂浪费、成本上升,甚至干扰后续生化处理单元。理想的凝聚剂应在保证出水水质稳定的前提下,具备良好的溶解性、储存稳定性及操作便利性,便于与现有废水处理设施无缝衔接。

综上所述,水性漆喷漆废水的漆雾凝聚剂选型是一项系统工程,需综合考虑废水特性、药剂性能、工艺条件、处理要求及经济成本等多重因素。唯有通过科学评估、小试验证与动态优化,才能实现从“能用”到“好用”再到“优用”的跨越,为涂装行业的清洁生产与转型提供坚实支撑。