水帘式喷漆设备循环水系统 AB 剂的应用方法与控制要点

时间:2025-07-08 16:38:38

来源:

浏览|:231次

在水帘喷漆房的漆雾处理系统中,AB 剂的协同使用是保障喷漆环境洁净与循环水稳定运行的关键。A 剂(漆雾凝聚剂)与 B 剂(助凝剂)通过分步作用,可有效捕捉、分解喷漆过程中产生的漆雾颗粒,避免管道堵塞和水质恶化。其规范使用需遵循科学步骤,以实现理想的处理效果。

前期准备工作直接影响 AB 剂的作用效能。先需检测循环水的基础参数,包括 pH 值(应控制在 7-9 之间)、温度(常温 20-35℃为宜)及漆雾浓度(通过浊度计测定,通常初始浓度不宜过 500mg/L)。若 pH 值偏离标准范围,需先用稀盐酸或氢氧化钠溶液调节,避免强酸强碱环境破坏 AB 剂的活性成分。同时要检查循环水系统的搅拌装置,确保药剂投加后能均匀扩散,建议将搅拌速率设定为 30-50r/min,防止局部浓度过高导致药剂失效。

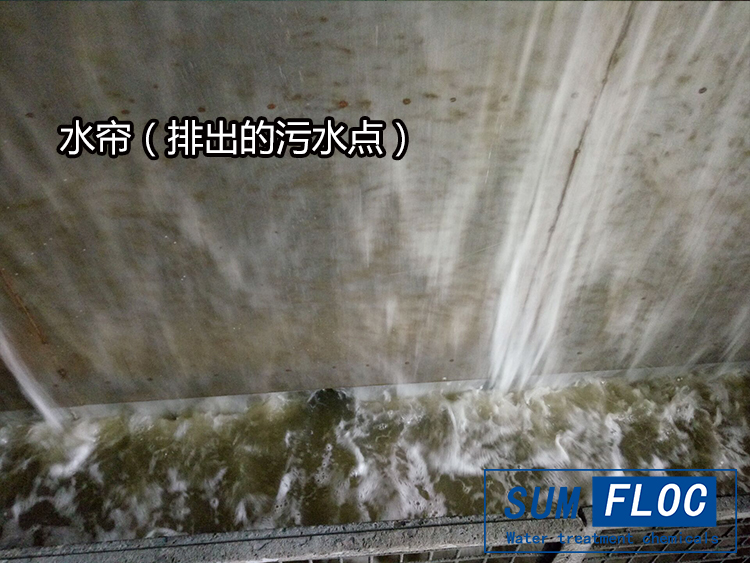

A 剂的投加与反应控制是处理流程的核心环节。A 剂需通过计量泵连续投加至水帘幕下方的集水槽内,投加量根据漆雾产生量动态调整,通常为油漆用量的 8%-12%。投加后需保证 1-2 分钟的反应时间,使 A 剂中的级性基团充分吸附漆雾颗粒,破坏其胶体稳定性。在汽车整车喷漆房中,可将 A 剂投加浓度控制在 200-300ppm,此时漆雾捕捉率可达 95% 以上,且形成的漆渣初步凝聚体粒径约为 50-100μm,为后续 B 剂处理奠定基础。需注意避免 A 剂过量投加,否则会导致循环水发泡量增加,影响水帘幕的连续性。

B 剂的协同作用与工艺参数优化决定处理效果。B 剂应投加在 A 剂反应区下游 1-2 米处的管道内,通过静态混合器实现与水流的充分混合,投加量为 A 剂的 50%-80%。B 剂中的高分子絮凝成分可通过架桥作用将 A 剂形成的小颗粒凝聚体联结成大絮团,加速沉降分离。在家具喷漆房的实际应用中,B 剂投加后 3-5 分钟即可观察到明显的分层现象,上层清液透光率高,下层漆渣含水率降低。此时需控制循环水的停留时间,在沉淀池内保持 20-30 分钟的静置,确保絮团充分沉降,避免未沉降的漆渣随循环水返回喷漆区。

漆渣分离与循环水维护是保障系统长期稳定运行的关键。沉降后的漆渣需每日通过刮渣机或人工方式清除,清除频率根据喷漆量调整,当漆渣厚度达到 10-15cm 时必须及时处理,防止其厌氧发酵产生异味。同时每周需检测循环水的 COD 值和悬浮物浓度,当 COD 过 1000mg/L 或悬浮物过 300mg/L 时,应部分更换循环水(更换量为总水量的 20%-30%),并补充新的 AB 剂。在船舶分段喷漆等大型作业中,建议每班次结束后检测药剂浓度,通过折光仪监测 A 剂浓度变化,确保其始终维持在有效范围内。

规范操作与异常处理不可忽视。AB 剂多为弱碱性或弱酸性物质,操作人员需佩戴耐化学手套和护目镜,避免直接接触皮肤。若出现循环水浑浊度突然升高,可能是 A 剂投加量不足,应立即增加 10%-15% 的投加量;若漆渣漂浮难以沉降,则可能是 B 剂过量,需暂停投加并补充新鲜水调节。在冬季低温环境下,可将循环水温度加热至 25℃左右,此时 AB 剂的反应活性可提高 20%,有效解决低温导致的处理效率下降问题。

通过严格遵循上述步骤,AB 剂能在水帘喷漆房系统中形成有效的漆雾处理闭环。在正常工况下,可使喷漆房排气口的漆雾浓度控制在 10mg/m³ 以下,循环水系统连续运行周期延长至 3-6 个月,大幅降低废水排放量和油漆损耗,兼具效益与经济效益。定期对操作人员进行工艺培训,结合在线监测设备实现药剂投加的智能化调控,可进一步提升 AB 剂的使用效能。