涂装车间废水特性的絮凝剂 A/B 剂应用工艺与效果

时间:2025-11-13 16:46:04

来源:

浏览|:155次

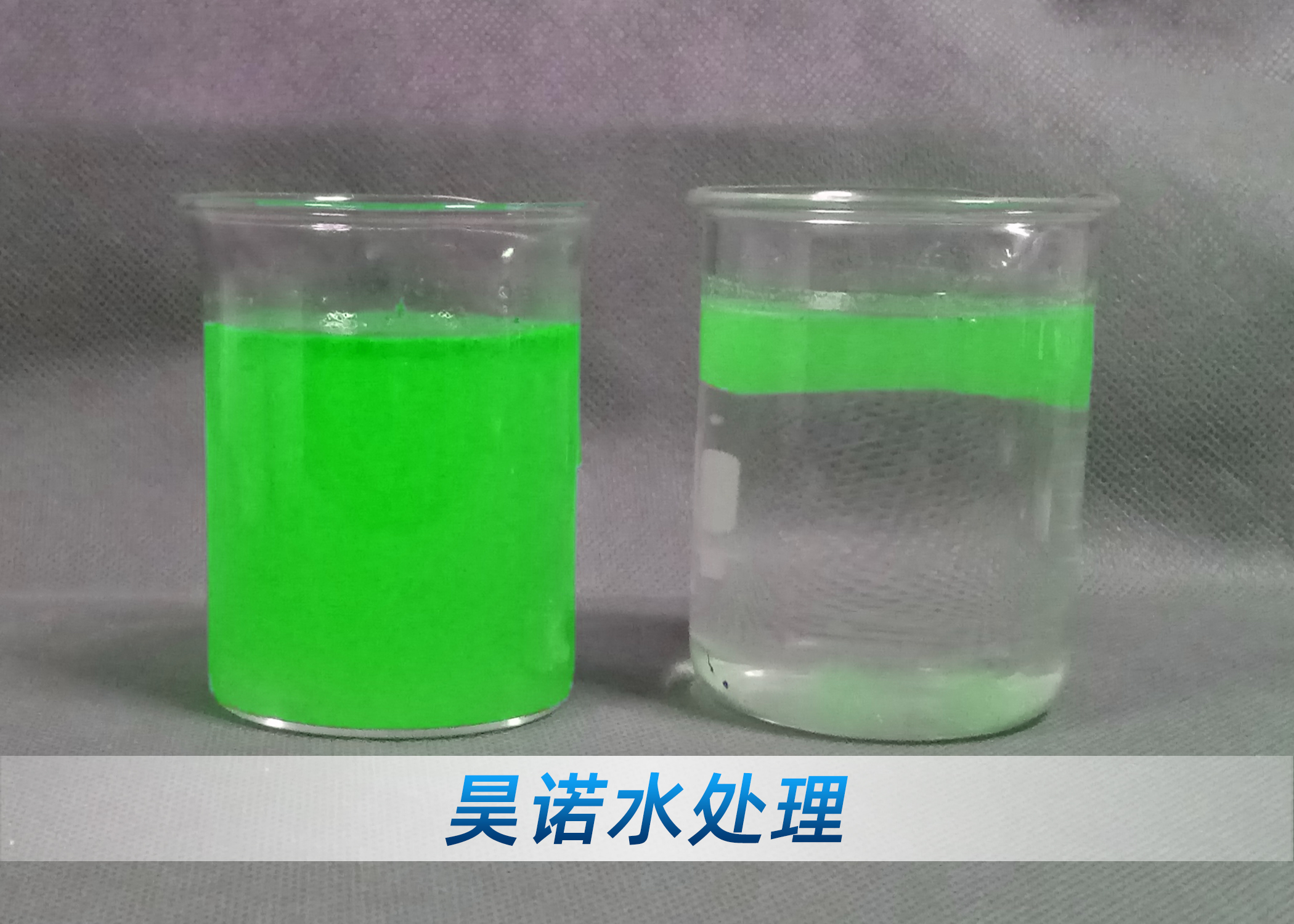

在涂装车间的生产流程中,会产生含有大量油漆颗粒、树脂、溶剂等污染物的废水,这类废水成分复杂、稳定性强,若不妥善处理,不仅会对环境造成影响,还可能影响后续生产环节的正常运行。油漆絮凝剂 A 剂与 B 剂作为处理这类废水的关键药剂,其合理搭配与规范使用,对提升废水处理效果、实现达到标准具有重要意义。经过长期在涂装车间废水处理行业的实践,我积累了关于这两种药剂应用的相关经验,在此进行分享。

油漆絮凝剂 A 剂与 B 剂虽同属絮凝药剂,但在作用机理与功能上存在显著差异,明确二者特性是有效应用的基础。A 剂通常具备较强的电荷中和能力,能够快速吸附废水中油漆颗粒表面的电荷,打破颗粒间的稳定平衡,使原本分散悬浮的油漆颗粒失去稳定性,逐渐凝聚成微小的絮体。而 B 剂则以架桥吸附作用为主,其分子结构中含有大量能够与微小絮体结合的活性基团,可将 A 剂作用后形成的微小絮体进一步连接、缠绕,形成体积更大、密度更高的絮团,从而便于后续的沉淀或过滤分离。二者各司其职、相互配合,共同完成对涂装车间废水中油漆污染物的去除过程。

把握 A 剂与 B 剂的协同使用顺序与投加方式,是确保处理效果的核心环节。在实际操作中,需严格遵循 “先投加 A 剂,后投加 B 剂” 的顺序,不可颠倒。若先投加 B 剂,由于此时废水中的油漆颗粒仍处于稳定分散状态,B 剂缺乏可结合的微小絮体,难以发挥架桥吸附作用,无法形成有效的大絮团,会导致处理效果大幅下降。投加 A 剂后,需给予一定的反应时间,待观察到废水中出现明显的微小絮体后,再投加 B 剂。同时,投加过程中需控制好药剂的投加速度,避免因投加过快导致局部药剂浓度过高,出现药剂浪费或形成不易沉降的细小絮体;投加速度过慢则会延长反应周期,影响整体处理效率。

合理控制反应条件,对提升 A 剂与 B 剂的作用效果至关重要。pH 值是影响药剂活性的重要因素之一,不同类型的 A 剂与 B 剂对废水 pH 值有着特定的适应范围。若废水 pH 值出适宜范围,会导致 A 剂的电荷中和能力减弱,B 剂的架桥吸附效果降低,进而影响絮体的形成与沉降。因此,在投加药剂前,需先对废水 pH 值进行调节,使其处于药剂适宜作用范围内。搅拌操作也需科学把控,投加 A 剂时,适度搅拌可促进药剂与废水的充分混合,确保电荷中和反应均匀进行;投加 B 剂后,搅拌强度应适当降低,避免因搅拌过强破坏已形成的絮团,影响后续沉降效果。

重视处理效果的监测与工艺优化,是保障涂装车间废水稳定达到标准的关键。在废水处理过程中,需定期对处理后废水的浊度、COD 等指标进行检测,判断处理效果是否满足标准要求。若发现处理效果不佳,需及时分析原因,可能是药剂投加量不当、pH 值控制不准确,或是搅拌条件不合适等。针对不同问题,采取相应的调整措施,如调整 A 剂或 B 剂的投加量、重新调节废水 pH 值、优化搅拌参数等。同时,建立完善的运行记录制度,将每次处理过程中的药剂投加量、pH 值、搅拌条件、处理效果等数据详细记录,通过长期的数据积累与分析,总结出适合本车间废水特性的处理工艺参数,持续优化处理方案,提升废水处理的稳定性与经济性。

总之,油漆絮凝剂 A 剂与 B 剂在涂装车间废水处理中发挥着不可替代的作用。只有充分了解二者的特性,掌握科学的协同使用方法,准确控制反应条件,并重视处理效果的监测与工艺优化,才能充分发挥药剂的作用,有效去除废水中的油漆污染物,实现涂装车间废水的稳定达到标准,为企业的可持续发展提供有力保障。