漆雾凝聚剂处理喷漆污水的作用机制与工艺流程

时间:2025-11-05 16:29:44

来源:

浏览|:163次

在喷漆作业过程中,大量未附着于工件表面的漆雾会随气流进入水循环系统,形成成分复杂的喷漆污水。这类污水中含有树脂、颜料、溶剂及表面活性剂等物质,若直接排放会造成环境污染,而漆雾凝聚剂凭借其针对性的作用原理,成为处理喷漆污水的核心药剂,其处理过程需遵循科学的工艺逻辑,具体可从作用机制与实操流程两方面展开分析。

一、喷漆污水的特性与处理需求

喷漆污水的核心污染物为分散态的漆雾颗粒,这类颗粒因表面包裹表面活性剂,在水中形成稳定的胶体体系,呈现出颗粒细小、不易沉降、化学性质稳定等特点。同时,污水中残留的溶剂会进一步破坏水相稳定性,导致传统沉淀工艺难以实现有效分离。因此,处理喷漆污水的关键在于打破漆雾胶体的稳定性,使分散的漆雾颗粒聚集形成易分离的絮体,而漆雾凝聚剂正是通过多阶段作用实现这一目标。

二、漆雾凝聚剂的核心作用机制

漆雾凝聚剂通常由主剂与助剂组成,二者协同作用完成破乳、凝聚与絮凝过程。主剂中的活性成分会与漆雾颗粒表面的表面活性剂发生反应,破坏颗粒表面的电荷平衡与水化膜,使原本稳定的胶体体系失去稳定性,这一过程被称为 “破乳”。破乳后的漆雾颗粒因失去电荷保护,开始呈现出相互吸引的趋势。

随后,助剂中的高分子聚合物发挥 “架桥作用”,其分子链可吸附在多个破乳后的漆雾颗粒表面,将分散的小颗粒连接成较大的絮团。同时,助剂还能通过压缩双电层、吸附电中和等作用,进一步增强絮团的密实度,避免絮团在后续处理中因水流扰动而分散,为后续的固液分离奠定基础。

三、漆雾凝聚剂处理喷漆污水的工艺流程

(一)污水预处理与药剂投加

喷漆污水先进入调节池,通过搅拌装置使污水成分均匀混合,避免因浓度分层影响药剂作用效果。同时,监测污水的 pH 值 —— 漆雾凝聚剂的活性对 pH 值较为敏感,若污水 pH 值偏离适宜范围,需通过投加酸或碱溶液进行调节,确保药剂能在理想反应环境中发挥作用。

药剂投加通常采用分段投加方式:先向污水中投加主剂,开启搅拌装置使主剂与污水充分接触,完成破乳过程;待主剂反应一段时间后,再投加助剂,继续搅拌以促进絮团形成。搅拌速率需严格控制,既要保证药剂与污水的均匀混合,又要避免因搅拌过快破坏已形成的絮团。

(二)絮团形成与固液分离

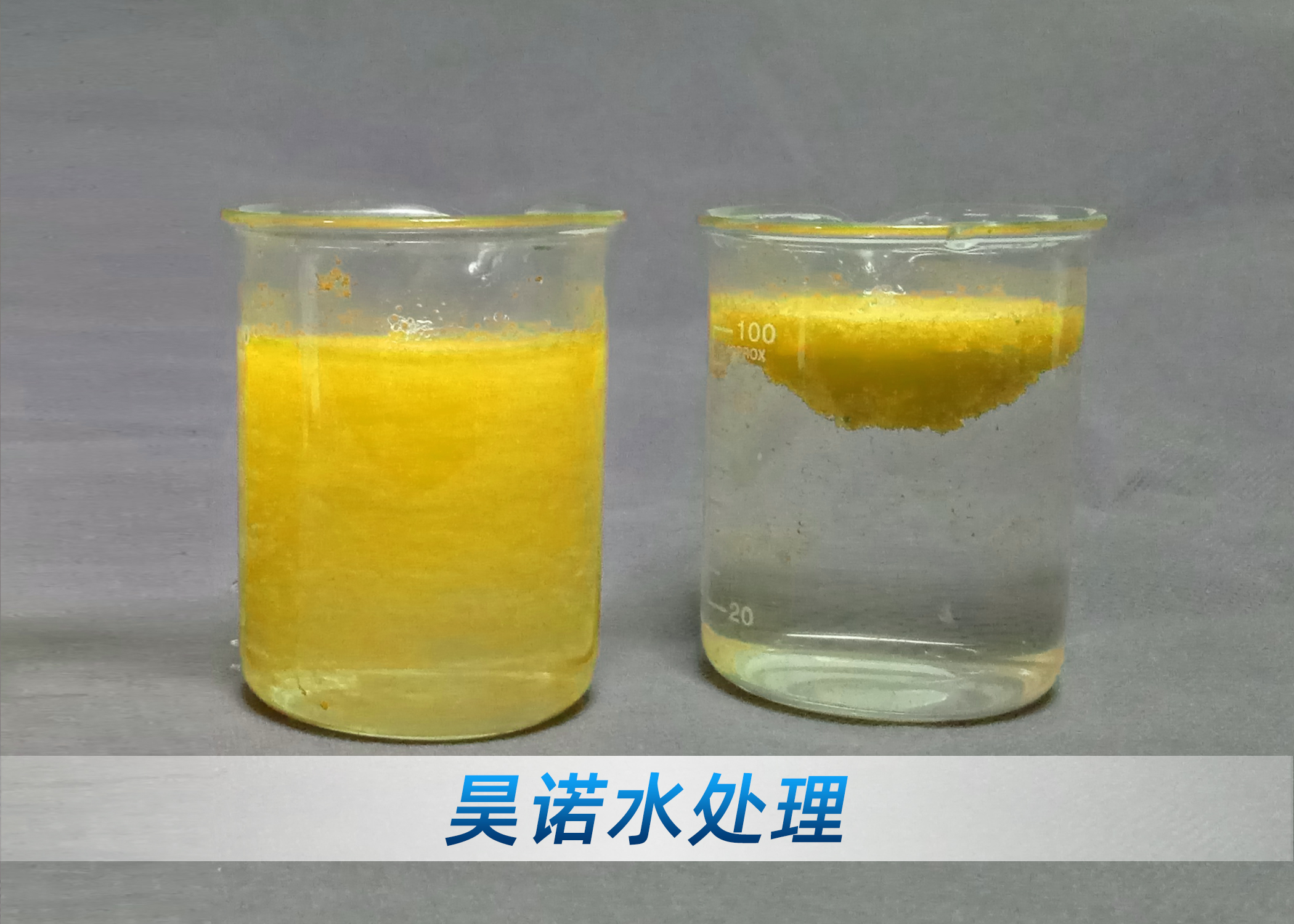

药剂投加完成后,污水进入反应池进行静置反应。在此阶段,破乳后的漆雾颗粒在助剂作用下逐渐聚集,形成肉眼可见的絮团,且絮团会随时间推移不断增大、密实。静置过程中需避免外界扰动,确保絮团能稳定沉降。

待絮团形成稳定后,污水进入沉淀池或气浮池进行固液分离。若采用沉淀工艺,密实的絮团会因重力作用沉入池底,形成漆渣;若采用气浮工艺,通过向水中通入微小气泡,气泡会附着在絮团表面,带动絮团上浮至水面,再通过刮渣装置将漆渣收集。分离后的上清液需进行水质检测,若指标符合,可直回用于喷漆水循环系统;若指标未达标,则需返回调节池进行二次处理。

(三)漆渣处理与系统维护

收集的漆渣属于危险废弃物,需按照相关规范进行密封储存,交由具备资质的单位进行化处理,避免二次污染。同时,定期对处理系统的设备(如搅拌装置、沉淀池、管道等)进行清洗与维护,清除设备内残留的漆渣与污垢,确保系统稳定运行,避免因设备堵塞或故障影响处理效率。

四、处理效果的影响因素与优化方向

漆雾凝聚剂的处理效果受多种因素影响,除 pH 值与搅拌条件外,药剂选型也至关重要 —— 不同类型的喷漆污水(如油性漆污水、水性漆污水)中漆雾成分存在差异,需根据污水特性选择适配的漆雾凝聚剂类型。此外,药剂投加量需根据污水中漆雾浓度进行调整,投加量不足会导致破乳不彻底、絮团细小,影响分离效果;投加量过多则会造成药剂浪费,还可能导致上清液浑浊。

在实际应用中,需通过小试实验确定适配的药剂选型、投加量与工艺参数,并根据污水成分的变化实时调整处理方案,确保喷漆污水处理效果稳定达标,同时降低处理成本,实现环境效益与经济效益的平衡。